数理モデルで推し進めるファッションのDX ビネット&クラリティ代表 安田翔也

会社設立の経緯を教えてください

振り返ると、学部入学から博士卒業まで10年間東京工業大学(東京科学大学の前身、以下、東工大)に所属していたことになります。入学当初はとにかく”生物っぽい”実験がしたいと思っていましたが、専門科目を学ぶうちに生物を数理的な側面から見ることへの興味が増しました。そこで、卒研ではウニやヒトデの卵割の実験を、修士ではマイクロサイズの人工細胞に関わる研究を、博士ではマウス免疫細胞の生存力を数理モデル化して卒業しました。細胞を扱うという点は一貫していますが、少しずつコンピュータ系に移ってきました。

会社設立の動機は、課外活動として修士から5年間所属した「情報生命博士教育院」にあります。ここでスタートアップの考え方に触れ、何回かビジネスプランコンテストに挑戦しました。博士3年のとき東工大基金による「学生スタートアップ支援」に採択いただき、当時ビジネスアイデアだった「来店不要のフルオーダーメイド靴」の実証実験を行いました。それがうまくいき、博士4年で合同会社を設立し「東工大発ベンチャー称号(第90号)」に認定していただきました。

なぜ「来店不要のフルオーダーメイド靴」を始めようと思いましたか?

革靴を買おうとしていたとき、試着すると指やかかとが痛くて、なかなか痛みが少ない靴に出会えませんでした。オーダーメイドという選択肢があることは知っていましたが、価格や注文方法が不明確でハードルが高いと感じていました。それがオーダーメイド靴について調べるきっかけでした。

日本人女性の足を例に取ると、約7割の人は標準的な足のサイズ(22~24cm、幅D~EEE)に収まっていて、一般的な靴屋でサイズが合う靴を見つけることができます*1。一方、ここから外れた約3割の人は靴屋でフィットする靴を手に入れることが難しい状況です。しかも、足の幅は年代毎に狭くなってきており、JIS規格で定められる最も狭い幅であるAよりもさらに狭い人が増加傾向にあるそうです*2。このような場合はオーダーメイド靴が良いのですが、安価なパンプスでも8万円程します。紳士靴であれば13万円以上です。価格の問題だけでなく、採寸と試着のため何回かお店へ足を運ぶ必要があります。

*1 『足サイズ計測事業報告書』

*2 『その靴、痛くないですか?』(西村泰紀著、飛鳥新社)

フィットしない靴を履くことは怪我を誘発するだけでなく、気が付きにくいかもしれませんが疲れや水虫の原因にもなります。大げさかもしれませんが、社会にとっての損失も無視できない規模だと考えました。そこで、東工大で学んだ数理やITを活用して、より安く、より手軽にオーダーメイド靴が作製できるサービスができないかと考えました。

そういった背景から、課題の解決方針を次のように決めました。

「値段が高い」 →

木型のコストを下げる(課題①)、店員による接客を減らす(課題②)

「店舗に行くのが面倒」 →

遠隔で採寸する(課題③)、遠隔で試着する(課題④)

「来店不要のフルオーダーメイド靴」はどんなサービスですか?

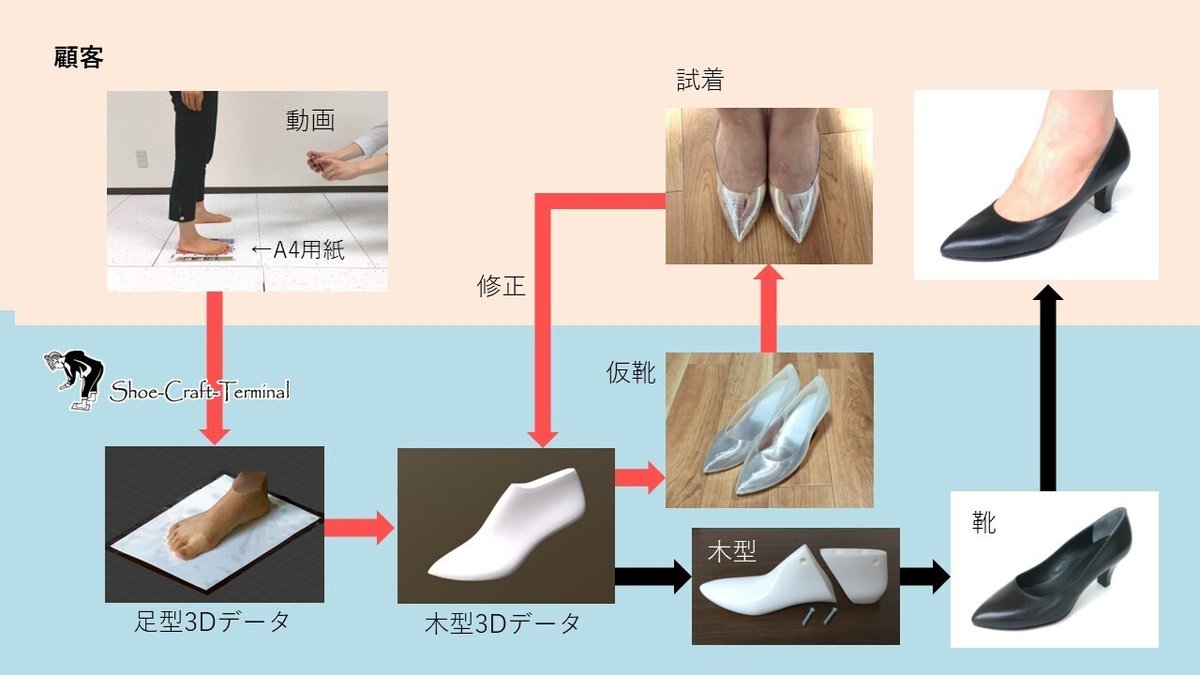

以上の解決方針を取り入れたサービスの手順は次のとおりです。

ステップ1 スマホで撮影した足の動画から足型データを作成・採寸(課題②解決)(新規性あり)

ステップ2 採寸値から木型データを作成(課題③解決)(特許出願)

ステップ3 木型データから試着用の仮靴を3Dプリント(課題④解決)(特許出願)

ステップ4 木型データから木型を3Dプリント(課題①解決)

ステップ5 木型から靴を作製

ステップ1、2、3に使われる技術は、当時の靴業界にとっては初めてのものでした。ステップ4は競合がありましたが、比較的目新しい技術でした。ステップ5は一般的な靴工房の仕事です。

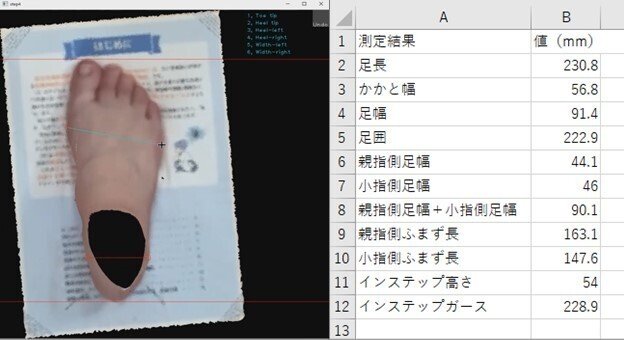

まずステップ1では、スマホで足をぐるっと一周撮影した動画をWebサイトから送信します。動画からピントが合った写真を複数枚抽出して、フォトグラメトリ(画像群から3D データを構築する技術)で足の3Dデータを作ります。フォトグラメトリは一般的には地形や建物の3Dデータを構築する用途で用いられるもので、その分野で発展してきた技術です。これを足に適用するというのが私たちのアイデアです。ただ地形や建物には、木や窓など特徴的な物体が豊富にあります。一方、足は差異のない肌色がほとんどの面積を占めるため特徴点の認識が難しく、デフォルトのパラメータではうまく3Dデータを構築できません。そこで、皮膚の特徴を認識できるようパラメータの調整を工夫しました。

この足型データを自作の採寸支援ソフトに読み込み、マウスでクリックしながら11箇所の長さを測定します。当初は、測定箇所が決まっていれば自動で測れるだろうと考えていました。しかしこれが意外と難しかったのです。例えば、「足幅」は第一趾(親指)と第五趾(小指)の付け根部分の幅ですが、必ずしも出っ張っている部分を結べば良いわけでなく、指の骨を推定して判断せざるを得ない場合などがあり、自動検出が難しいことが判明しました。そこで、「人によるクリックを支援するソフト」を自作することで遠隔で足を採寸できるようにしました。

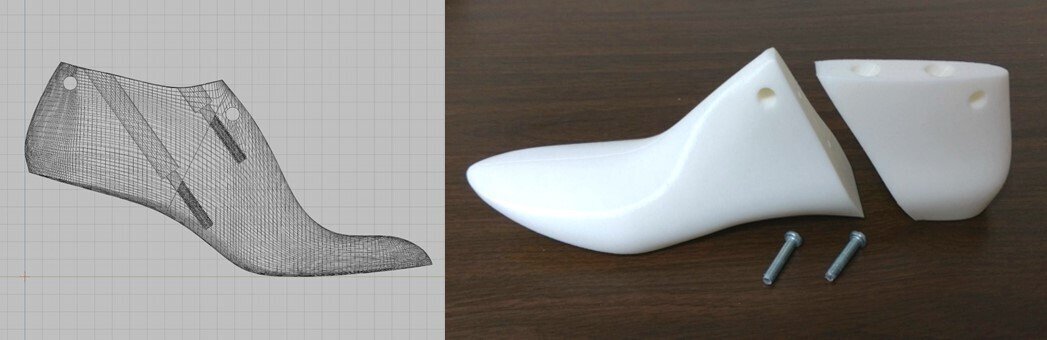

ステップ2では、足の採寸値から木型データを作成します。通常、木型データの作成は3D CADソフトを用いて手作業で作ります。専従の技術者でもこの作業に6時間程度掛かるため、これを自動化できないかと考えました。「足の採寸値」と「木型の採寸値」を何セットか用意して、重回帰(回帰分析で、1つの目的変数を複数の説明変数で予測すること。)による変換式を導きました。基本となる木型データを用意して、プログラマブルに各部分を伸縮させることで、1分もかからずにオーダーメイドの木型データができるようになりました。精密さが十分かどうかの検証は依然として必要ですが、手法そのものは新しかったため特許出願を行いました*3。

*3 特開2021-029470「型形成システム及び型形成方法」

ステップ3では、木型データを元に設計した試着用の仮靴を3Dプリントします。通常、オーダーメイド靴の世界では仮靴を作ってフィッティングの確認を行います。仮靴と言っても革、ソール、ヒールなどどれも本物を使用していて、本物の靴の6割程度の労力がかかります。売価に占める仮靴のコストは意外と大きいのです。この工程はフィッティング調整の要であり、省略するにはまだまだ研究が足りません。良いフィッティングというのは、必要な部位に適度な締めつけがありつつ、痛むような局所的圧力はない状態です。仮靴を用いて数mm単位で木型を調整する必要があり、足の採寸値から一発でピタリとはいかないものです。

そこで、この工程のコストを下げるため、思い切って仮靴を3Dプリントしました。これは靴の専門家に最も驚かれる点です。革の物性を3Dプリントのフィラメントで模倣することは容易ではありません。まず適したフィラメントであるかどうかを判断するために、当時Amazonで並んでいた全6種類のTPU(熱可塑性ポリウレタン)フィラメント(軟らかいフィラメント)の物性を検証しました*4。また、従来の仮靴は部位により革の硬さに違いがありますが、3Dプリントで単一な素材を積み上げるだけでは硬さを変えることができません。そこで、部分的な硬さの違いは素材の厚みを調整することで補正しました。この方法も新規のため特許出願しました*5。

*4 TPUフィラメント メーカーごとの特徴まとめ

*5 特開2021-194792「靴の作製方法」

顧客には3Dプリント仮靴と複数枚の調整用パットを郵送し、パットの数を変えながら感触をWebアンケートで答えてもらいます。しかも透明なフィラメントですから、足が強く当たる部分が見えるというのも良い点です。これをもとに木型データの微調整を行います。

ちなみに、学習データが蓄積すれば仮靴の試着は不要になるか?という質問をよく受けます。私たちがこれまで取り組んできた結論として、答えはNoと考えています。ある程度の適切なサイズの範囲は統計的に決定できたとしても、その中でも「ゆるめが良い」「きつめが良い」といった好みが生じるためです。顧客からサイズに関する要望があった場合、骨格と靴デザインの相性の問題か、木型のサイズの問題か、フィッティングの好みの問題か、個別に考えなければなりません。大量の訓練データで”Deepでポン”するのではなく、要素を論理的に検証していく方が筋が良いと考えています。こういった複雑な課題に直面したとき、博士課程で培った研究の考え方が非常に役に立っていると感じます。

ステップ4では、微調整した木型データから実物の木型を3Dプリントします。通常、木型は大型の切削機で木やプラスチックから削り出します。3Dプリンタが普及してからはこれを3Dプリントする会社も現れました。次の革を張る工程で機械でプレスしたり釘を打ち込んだりできるよう、木型の厚みや内部の充填率を繰り返し検証しました。また、完成した靴から木型を引き抜きやすいように、ボルトを仕込んだ分離型にしました。このあたりの技術は他社の後追いではありますがノウハウと言える部分です。

最後に、靴工房に依頼して靴が完成します。技術的に新しいことはありませんが、引き受けてくださる靴工房を探すのに大変苦労しました。一般的な木やプラスチックの木型と同じように強くプレスすると、3Dプリントの木型は割れてしまいます。靴工房のメッカである浅草周辺を回り説得を繰り返して、ようやくこの新しいツールに興味を持っていただける工房に出会えました。そして同時に、工房が培ってきた作製工程にできるだけ馴染むように、私たちの木型も常に改善しなければならないと感じました。

<資史料館提供「今月の一枚」> 靴の分野で2大革命が進行中です。1つはナイキの「厚底シューズ」。マラソンでは,昨年,非公式ながらも人類史上初の1時間59分40秒という驚異的な記録が樹立され,今年の正月の箱根駅伝ではナイキ製の厚底シューズを...

Posted by 東京工業大学博物館 on Sunday, February 2, 2020

「学生スタートアップ支援」で行った実証実験について教えてください

2017年11月の応募時点では、ステップ1~5(3は後から追加されたステップのため除外)の各ステップを個別に実証し、パンプスを1足完成させた段階でした。学生スタートアップ支援では、紳士靴への適用可能性を調べることと、一連の工程を連続で行いサービスの適正価格を定めることを目的として採択されました。プロジェクトはスケジュール通りに完了し、2018年4月から小規模に販売開始、6月に会社を登記しました。

その後の事業の変遷を教えてください

遠隔で体を採寸するだけでなく、人や衣類の3D表現を追求するようになりました。事業が広がるうちに、ファッション業界のDX(Digital Transformation)の余地が大きいことに気付かされました。ご存知の通り、ファッション業界は大量生産、大量消費、大量廃棄の問題を抱えています。日本で販売される衣類のおよそ半分は余剰在庫になると言われています。そこで、環境負荷を減らすため、バーチャルサンプルやバーチャル試着を駆使した「受注生産方式」のアプローチを探っています。これには高度な3Dモデリング技術が求められます。

服のメーカーは、まずサンプルを作ってサイズや質感を確かめてから量産に移ります。近年はこれをバーチャルサンプルで代替するというパラダイムシフトが起きていますが、CGでの質感の再現に問題を抱えています。顧客にとっても、ECサイトで服を買う際、CGサンプルの質感は重要な判断材料です。布の質感は、テクスチャスキャナで布をスキャンして得られるテクスチャ画像を、洋服の3Dモデルに載せることによって表現されます。従来のテクスチャスキャナは500万円以上と非常に高価で、導入できるメーカーは限られています。しかも、よりリアルな質感の再現には、スキャンしたテクスチャ画像をそのまま使うのではなく、色や歪みの補正が必須です。

布の質感表現の開発研究について教えてください

テクスチャスキャナが高価なため、布の質感表現の研究が進みづらい状況にあります。まずはテクスチャスキャナを普及させることを目指し、原宿にあるファッションテックスクール(東京ファッションテクノロジーラボ)と共同で安価なテクスチャスキャナを開発しました。売値は150万円と国内最安値です。毎週土曜日に有志が集まり、喧々諤々に開発を進めました。私たちは筐体設計(機械や電気機器の外装部分の設計)、撮影のための電子回路、自動撮影と画像補正のソフトを開発しました。

スキャンした画像をそのままタイリングする(同一のテクスチャを敷き詰める)と、糸や柄の接続が不自然に見えます。私たちが開発した画像補正ソフト(vcStitching)ではクリック操作で柄の歪みを補正し、さらに明るさの不均一性を解消することで、画像が滑らかに繋がるようにします。具体的には、柄の歪みはアフィン変換を用いて直し、明るさの変化は多項式近似した上で一定になるように修正しています。

ARによるバーチャルサンプルについて教えてください

バーチャルサンプルと顧客を繋ぐ橋渡しとして、AR(Augumented Reality)が活用できます。VR(Virtual Reality)ではなくARを使うのは、現実世界に投影することで人との相互作用が確認できることを期待してのことです。つまり、自分に対してサイズ感はどうか、自分に対して色はどうか、自分に対して袖の揺れはどうか、すべて自分との相性が大切だからです。ただし、残念ながら、現在の技術では服との物理的な接触を再現できないため、ゆるい・きついという接触を伴うサイズ感は分かりません。今後、体との物理的接触を再現するデバイスが登場すれば、イノベーションになると考えています。もちろん、VR空間における没入感も激的に向上するに違いありません。

AI 生成によるバーチャルファッションショーについて教えてください

私たちは複数の技術を組み合わせることに強みがあると感じています。複数のソフトウェアとAI生成を活用した24時間バーチャルファッションショーを行いました。柄を生成するための文章を入力すると、数分後にはショーに反映されるというものです。対話型のリアルタイムなショーによって、世界中の人がいつでも自分の感性を試すことができる。そういった場所を作ることを目指した実験でした。

・アバター→VRoid Studio

・モーション→Mixamo

・洋服型紙→CLO

・物理シミュレーション・レンダリング→Unreal Engine

・洋服テクスチャ→Stable Diffusion(AI生成)

・BGM→Mubert(AI生成)

「Nadera」について教えてください

機械学習によりファッションコーディネートの感性を定量的に評価するシステムを共同開発しました。「Nadera」と呼んでいます。洋服の大量消費の抑制のため「あなたを表現する一着」を作ることを目指して共同研究しており、その成果の第一弾としてNaderaができました。今後は、指定した感性に沿った洋服デザインを生成したり、さらには型紙データも同時に生成して小ロットの受注生産に繋げられるように研究を進めていきたいです。

東工大で培った能力は役に立っていますか?

これまでに述べたように、いくつもの場面で数理的な考えや課題解決能力が役に立っています。私たちの仕事には「人の感性」に関わるものが多くあります。靴の履き心地もそうですし、テクスチャやファッションコーディネートの見栄えもそうです。他には、「歩行のモーションキャプチャデータから”歩きの美しさ”を自動採点してほしい」「3Dアバターが蝋人形っぽく見える原因を調べてほしい」といった依頼があります。こういった感性の問題は複雑で、テキトーにやってもそれなりの結果は出るかもしれませんが、良い結果を安定して得るにはしっかりした”土台”が必要だと考えています。課題を整理する能力、適切な手法を選ぶ能力、数理とITを精密に遂行する能力が求められます。私たちのメンバーの多くは東工大の修士卒・博士卒で、どのプロジェクトも研究で培った能力が良く活かされていると感じています。

その他の取り組みについて教えてください

私たちが東工大で学んだ数理やITの力を子どもたちにも楽しんでもらいたいという思いで、年に数回、ビジネスから離れて科学教室の手伝いをしています。東工大基金による「理科教育振興支援」の補助を頂いて、東工大の名誉教授が中心となり、OB・OGらと連携して活動しています。例えば、申込みフォームの作成、Webサイト・Webアプリの作成などを無償で行っています。中でもARウニは小学生に大人気のコンテンツです。

2022年度の教育支援は以下の通りです。

在校生へのメッセージをどうぞ

私たちは、人生を自由に過ごしたいというメンバーがゆるく集まったコミュニティです。大学生・大学院生にも手伝っていただいていますので、技術習得に興味があればお気軽にご連絡ください。メールかSlackでShoya Yasudaにメッセージをください。テックブログもたくさん公開しているのでHPに遊びに来てください。ブログの代表として、2022年度に最も閲覧された記事を載せておきます。

プロフィール

会社名 ビネット&クラリティ合同会社

代表者名 安田翔也(やすだしょうや)

設立 2018年7月

事業内容 機械学習、最適化、3Dモデルを伴う研究開発

オフィス所在地 神奈川県横浜市、東京都文京区

代表者プロフィール 東京工業大学知能システム科学専攻にて博士(理学)を取得。2016年度日本学術振興会特別研究員に採択。2016年度Albert Einstein College of Medicine、2018年度Fudan Universityで研究に従事。2017年度東工大基金「学生スタートアップ支援」に採択。在学中の2018年7月にビネクラを設立。現在は大学の研究員/非常勤講師を兼任。

<メール>yasudaあっとvigne-cla.com

紹介記事

日本政策金融公庫『調査月報 2022年3月号』

非接触で仕上げる自分だけの一足